Sederhanakan Produksi dengan Advanced Planning Scheduling

Apa sebetulnya APS itu?

Advanced Planning and Scheduling (APS) adalah sistem cerdas yang melihat pabrik Anda bukan sebagai sekumpulan mesin, melainkan sebagai sebuah ekosistem yang hidup. Ia tidak hanya menghitung angka, tapi ia memahami hubungan antara satu hal dengan hal lainnya.

Secara sederhana, Advanced Planning and Scheduling (APS) adalah otak digital pabrik Anda yang berfungsi menyulap "ketidakmungkinan" menjadi "jadwal yang masuk akal". Ia menggunakan kecerdasan matematis untuk melihat ribuan keping puzzle mesin, bahan baku, dan keahlian tim Anda dan menyatukannya.

Di dunia manufaktur yang saling sikut, efisiensi telah berubah dari "kemewahan" menjadi "detak jantung". Coba rasakan denyutnya di lantai produksi: pesanan baru mendarat seperti badai, mesin harus dioprek ulang di tengah jalan, dan material yang ditunggu tak kunjung datang. Ini bukan sekadar "sibuk", ini adalah kekacauan yang menguras energi. Tanpa sistem yang cerdas, kita semua hanya berlari memadamkan api, membuang waktu dan tenaga.

Key Concepts: Bekerja Cerdas, Bukan Sekadar Cepat

Untuk memahami keunggulannya dan benar-benar merasakan bedanya APS, kita perlu mengubah cara pandang kita terhadap dua hal:

-

Perencanaan Simultan & Real-Time: APS tidak melihat perencanaan sebagai serangkaian langkah terpisah. Sebaliknya, ia mempertimbangkan ketersediaan material, kapasitas mesin, dan jadwal tenaga kerja secara bersamaan (simultan) dan dalam waktu nyata (real-time). Ini memastikan bahwa setiap keputusan didasarkan pada kondisi lantai produksi yang paling aktual.

-

Pengambilan Keputusan Berbasis Data: Tebak-menebak atau mengandalkan intuisi saja tidak lagi cukup. Menurut Siemens Digital Industries Software, APS memberikan visibilitas penuh yang memungkinkan pengambilan keputusan yang lebih tepat dan terinformasi, mengurangi risiko kesalahan perencanaan secara signifikan.

Perbedaan Mendasar dengan Sistem Tradisional (MRP/ERP)

Banyak perusahaan sudah menggunakan sistem Manufacturing Resource Planning (MRP) atau Enterprise Resource Planning (ERP). Lantas, apa yang membuat APS berbeda?

Perbedaannya terletak pada cara mereka memandang batasan atau kendala produksi.

-

MRP/ERP Konvensional: Sistem ini biasanya bekerja secara bertahap (step-by-step). Sering kali, mereka akan membuat rencana produksi tanpa sepenuhnya mempertimbangkan batasan kapasitas nyata. Hasilnya? Rencana yang terlihat bagus di atas kertas, namun sulit atau bahkan mustahil untuk dieksekusi di lapangan.

-

Advanced Planning and Scheduling (APS): Sejak awal, APS sudah memperhitungkan semua kendala yang ada seperti kapasitas mesin yang terbatas, jadwal perawatan, atau ketersediaan operator ahli secara bersamaan. Dengan demikian, jadwal yang dihasilkannya adalah jadwal yang realistis dan benar-benar dapat dijalankan (achievable), bukan sekadar angan-angan.

Secara singkat, jika ERP memberitahu Anda apa yang perlu diproduksi, APS akan memberitahu Anda bagaimana dan kapan cara terbaik untuk memproduksinya dengan sumber daya yang Anda miliki saat ini.

Manfaat Utama Implementasi Sistem APS

Setelah memahami cara kerjanya yang cerdas, pertanyaan selanjutnya adalah: apa dampak nyata yang bisa dirasakan perusahaan? Implementasi APS menawarkan serangkaian manfaat strategis yang berujung pada peningkatan profitabilitas dan daya saing.

Peningkatan Efisiensi dan Produktivitas

APS secara langsung mengoptimalkan penggunaan setiap aset di lantai produksi. Sistem ini mampu mengurangi waktu persiapan mesin (setup time) dan meminimalkan jeda antar produksi (changeover). Hasilnya, waktu henti mesin (idle time) dapat ditekan seminimal mungkin, sehingga utilisasi aset meningkat secara drastis. Ini pada akhirnya akan mendongkrak skor Overall Equipment Effectiveness (OEE), sebuah metrik kunci kesehatan operasional manufaktur.

Optimalisasi Inventaris dan Pengurangan Biaya

Salah satu "penyakit" kronis dalam manufaktur adalah penumpukan inventaris yang tidak perlu, baik itu bahan baku, barang setengah jadi, maupun produk akhir. APS membantu menyembuhkan masalah ini dengan menyinkronkan jadwal produksi dengan pengadaan material secara presisi. Tingkat inventaris yang lebih ramping berarti biaya penyimpanan yang lebih rendah dan penurunan risiko stok usang atau rusak.

Peningkatan Layanan dan Kepuasan Pelanggan

Di mata pelanggan, ketepatan waktu adalah segalanya. Dengan kemampuan APS untuk menghasilkan jadwal yang realistis, perusahaan dapat memberikan estimasi tanggal pengiriman yang jauh lebih akurat dan andal. Waktu tunggu (lead time) produksi yang lebih pendek dan tingkat On-Time Delivery yang tinggi akan secara langsung meningkatkan kepuasan dan loyalitas pelanggan.

Visibilitas Penuh dan Pengambilan Keputusan yang Lebih Baik

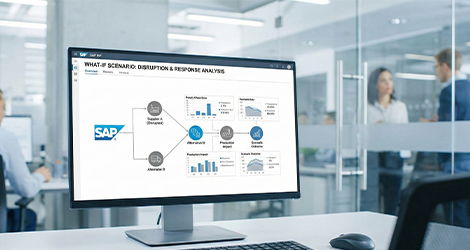

APS menyediakan dasbor terpusat yang memberikan gambaran menyeluruh dan real-time dari seluruh aktivitas produksi. Fitur analisis skenario "what-if" menjadi alat yang sangat berharga. Perencana bisa dengan cepat menyimulasikan dampak dari berbagai kejadian tak terduga seperti mesin yang tiba-tiba rusak atau masuknya pesanan prioritas dan menemukan solusi terbaik tanpa mengganggu seluruh alur kerja.

Meningkatkan Kelincahan (Agility) Bisnis

Pasar terus berubah, dan kemampuan untuk beradaptasi dengan cepat adalah kunci untuk bertahan. APS memberikan kelincahan yang dibutuhkan untuk merespons fluktuasi permintaan atau gangguan pada rantai pasok. Jadwal produksi dapat disesuaikan secara dinamis, memungkinkan perusahaan untuk lebih fleksibel dan responsif terhadap perubahan kondisi pasar.

Fungsi dan Fitur Kunci dalam Sistem APS

Kecanggihan APS terletak pada serangkaian fungsi inti yang bekerja secara terintegrasi untuk mengoptimalkan seluruh proses perencanaan. Berikut adalah beberapa fitur kunci yang menjadi tulang punggung sistem ini:

-

Peramalan Permintaan (Demand Forecasting)

Sistem APS modern mampu menganalisis data penjualan historis, tren pasar, dan bahkan faktor eksternal lainnya untuk menghasilkan peramalan permintaan yang akurat. Ini membantu perusahaan mengantisipasi kebutuhan pasar dan menghindari kekurangan atau kelebihan produksi.

-

Perencanaan Kapasitas (Capacity Planning)

Fitur ini memungkinkan perusahaan untuk menyeimbangkan antara permintaan yang masuk dengan kapasitas produksi yang dimiliki. APS menganalisis ketersediaan mesin, jam kerja, dan sumber daya lainnya untuk memastikan beban kerja terdistribusi secara merata dan tidak ada bottleneck yang terjadi.

-

Manajemen Kendala (Constraint Management)

Inilah salah satu keunggulan utama APS. Sistem ini mampu memodelkan berbagai batasan produksi yang kompleks, mulai dari kapasitas mesin, ketersediaan peralatan khusus, hingga kompetensi operator. Semua kendala ini diperhitungkan untuk menghasilkan jadwal yang benar-benar realistis.

-

Penjadwalan Produksi Rinci (Detailed Scheduling)

APS tidak berhenti pada perencanaan tingkat tinggi. Fitur ini mampu membuat urutan kerja (job sequence) yang paling efisien untuk setiap stasiun kerja, bahkan hingga ke level menit. Tujuannya adalah untuk memaksimalkan throughput dan meminimalkan waktu tunggu di setiap tahap produksi.

-

Alokasi dan Optimalisasi Sumber Daya

Sistem secara cerdas menugaskan sumber daya yang paling tepat baik itu mesin, alat, maupun personel untuk setiap tugas produksi, memastikan efisiensi maksimal dan kualitas produk yang terjaga.

-

Integrasi Data Real-Time

APS dirancang untuk terhubung secara mulus dengan sistem lain seperti ERP dan Manufacturing Execution System (MES). Integrasi ini memastikan bahwa APS selalu bekerja dengan data yang paling mutakhir dari lantai produksi, membuat perencanaan menjadi lebih dinamis dan akurat.

Bagaimana APS Mentransformasi Operasi Manufaktur

Teori dan fitur adalah satu hal, tetapi bagaimana APS benar-benar mengubah cara kerja di lantai produksi? Dampaknya bersifat transformatif, menyentuh berbagai aspek operasional dan strategis.

Studi Kasus (Contoh Ilustratif)

Untuk memberikan gambaran yang lebih nyata, mari kita lihat bagaimana APS diterapkan di berbagai industri:

-

Industri Make-to-Order

Bayangkan sebuah perusahaan furniture custom. Sebelum menggunakan APS, mereka kesulitan memberikan tanggal pengiriman yang pasti. Dengan APS, saat pesanan masuk, sistem secara otomatis memeriksa ketersediaan material, kapasitas mesin, dan jadwal pengrajin. Hasilnya, tim penjualan dapat langsung memberikan tanggal penyelesaian yang akurat dan dapat diandalkan kepada pelanggan, meningkatkan kepercayaan secara signifikan.

-

Industri Fast-Moving Consumer Goods (FMCG)

Sebuah pabrik makanan ringan menghadapi tantangan permintaan ritel yang sangat fluktuatif dan umur simpan produk yang pendek. Dengan APS, mereka dapat mengoptimalkan jadwal produksi harian. Sistem akan memprioritaskan produk yang permintaannya sedang tinggi dan memiliki umur simpan paling pendek, memastikan kesegaran produk di pasar dan meminimalkan pemborosan akibat produk kadaluarsa.

Mendukung Prinsip Lean Manufacturing

APS adalah alat yang sangat kuat untuk menerapkan prinsip Lean Manufacturing. Dengan meminimalkan waktu tunggu antar proses, mencegah kelebihan produksi, dan menjaga tingkat inventaris tetap ramping, APS secara langsung berkontribusi pada eliminasi tujuh jenis pemborosan (seven wastes), yang merupakan inti dari filosofi Lean.

Sinkronisasi Supply Chain

Transformasi tidak hanya terjadi di dalam pabrik. APS mampu menyelaraskan seluruh rantai pasok. Data permintaan yang akurat dari APS dapat dibagikan kepada pemasok untuk memastikan pengiriman mat

Other News